Sistim pendinginan itu pada dasarnya adalah adanya aliran panas dan penyerapan panas yaitu saat perubahan dari fase padat menjadi cair, atau dari cair ke gas.

Sebenarnya kerja dari suatu sistim pendingin itu tergantung pada kombinasi dari penguapan dan kondensasi. Pada saat penguapan, cairan dibiarkan menguap, disini terjadi proses penyerapan panas dari sekelilingnya hingga ruang menjadi dingin dan diatur sesuai tingkat pendinginannya. Peristiwa ini terjadi dengan kondisi tekanan rendah, hingga penguapan dapat sempurna.

Cairan pendingin harus lah ditampung kembali dan dirubah dari bentuk uap untuk menjadi cair kembali. Proses dari uap ke bentuk cair ini dilakukan dengan tekanan, dimana uap itu ditekan dan dipaksa melalui coil pendingin untuk mengkondensasikan uap itu menjadi bentuk cair kembali.

Sistim Pendinginan Dengan Kompressor.

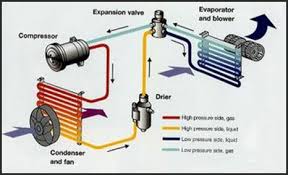

Pada dasarnya alat yang digunakan adalah : compresor, condensor, valve expansi atau pipa kapiler, evaporator dan sistim pipa.

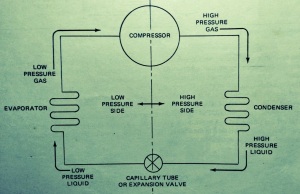

Gambar sederhana sbb :

Sebagaimana terlihat compressor mengkompresikan uap dengan tekanan rendah yang datang, menjadi bertekanan tinggi dan panas, uap panas dan bertekanan tinggi itu dipaksa melalui condensor atau cooling coils, yang biasanya didinginkan dengan udara atau air, yang akan memindahkan panas dari uap dan mengkondensasikannya menjadi cairan yang bertekanan tinggi yang kemudian dialirkan ke pipa kapiler atau valve expansi, dimana tekanannya akan berkurang, nah saat itu cairan pendingin akan menguap kembali dengan menarik panas dari sekitarnya di evaporation coil hingga ruangan menjadi dingin dan kemballi berubah menjadi uap yang panas yang masuk ke dalam kompresor, demikianlah seterusnya dengan mengulang siklusnya. Baik di condenser dan coil expansi diberi pengatur tekanan dan temperatur, demikian pula peralatan tambahan diperlukan dalam design dari unit sistim pendinginan.

Sistim Pendinginan Dengan Absorsi.

Sistim ini dengan melakukan sedikit perubahan dari diatas dimana uap pendingin dihisap dari expansion coil kedalam absorber dimana didalamnya bercampur dan larut dalam cairan media pendingin. Kemudian konsentrat cairan pendingin dipompa kedalam generator dimana uap pendinginan yang tidak murni disini diberi panas untuk dimurnikan dalam rectifier, lalu uap pendingin dialirkan ke coil kondensasi dan berubah kembali ke bentuk cair dengan pendinginan air proses ini berlangsung pada tekanan tinggi, cairan pendingin yang telah terkondensasi dialirkan ke coil ekspansi, demikian hingga terjadi siklus yang baru.

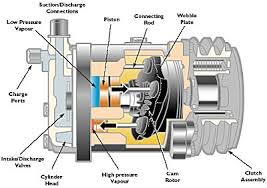

Kompresor.

Yang paling penting pada sistim pendinginan adalah kompressor, berbagai jenis kompressor dapat digunakan seperti : Reciprocating, rotary, centrifugal dan screw compressor dimana jenisnya yang dapat menghisap gas pendingin dengan tekanan rendah dan mengeluarkannya dalam bentuk gas bertekanan tinggi.

Kompresor untuk sistim pendinginan ini ada yang tipe terbuka yaitu motor penggerak dan kompresor terpisah dan ada pula sistim hermetic yaitu motor listrik dan kompressor berada dalam satu rumah yang diseal rapat dan adapula sistim semi hermatic dimana ada penutup yang dapat dibuka untuk servis atau perbaikan, tipe hermatic berbeda dengan normal gas compressor, karena baik pelumas dan cairan pendingin diisi saat pembuatan di pabrik dan diseal.

Compressor Kendaraan : Semi Hermatic

Minyak Pelumas Untuk Refrigerator / Mesin Pendingin

Pelumas untuk Refrigerator sesuai dengan perkembangan cairan pendingin sendiri misalnya :

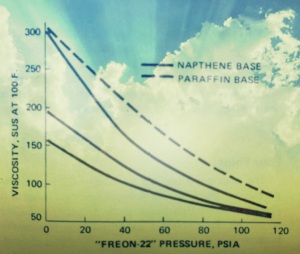

Amonia,Carbon Diokside, Sulfur Dioxide, Methyl Chloride, Freon dapat menggunakan pelumas yang berasal dari minyak mineral misalnya dari napthene base dan paraffin base tergantung mana yang paling dominan.

Napthenic base itu untuk yang membutuhkan karakteristic : A.P.I gravity yang rendah demikian pula dengan viscosity index, pour point, aniline point yang rendah, sedangkan parafinic base untuk yang lebih besar karakteristiknya dari diatas.

Berbagai Factor Yang Mempengaruhi Pelumas Refrigerator :

Viskositas.

Sebagaimana dengan sistim pelumasan lainnya, viskositas merupakan hal yang sangat penting, pelumas haruslah mampu melumasi bagian bagian yang bergerak dan mampu menjadi seal bila dibutuhkan.

Ukuran dari viskositas untuk refrigerator tergantung dari disain mekanis, temperatur kerja dan kebutuhannya. Karena pelumas ini bercampur dengan cairan pendingin pada pase cair dan gas maka jelas ada pengurangan viskositas, belum lagi ada akibat dari pencampuran tsb yang harus ditanggulangi.

Pabrik pembuatlah yang menentukan viskositas yang digunakan, setelah melalui percobaan, sebagai contoh : Hubungan viskositas dengan tekanan dari cairan pendingin.

Grafik ini akan berbeda lagi bila menggunakan cairan pendingin lainnya.

Stabilitas.

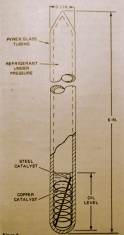

Pelumas harus lah tetap stabil pada perubahan temperatur, sebelum pelumas ditetapkan menjadi pelumas refrigerator maka harus dilakukan test lab, yang paling populer yaitu dengan menggunakan tube gelas yang diberi tutup dan vakum seperti contoh pada gambar, dimana pelumas diberi besi dan copper yang biasa terdapat pada sistim refrigerator, yang kemudian dipanaskan dengan waktu dan suhu yang telah ditentukan. Kemudian dilihat hasilnya apakah pelumas menjadi gelap, berubah asam, formasi endapan, halogen bebas yang terbentuk dsb. Berbagai metode test mis : Elsey, Flower dan Kelley, Phillips dan Tiffany dapat digunakan, dimana pada dasarnya sebatang copper dan sebatang steel dimasukan dalam cairan pelumas dan cairan refrigerant dalam tabung gelas yang kuat dan divacum kemudian dipanaskan pada temperatur dan waktu pemanasan sesuai dengan masing2 standard pengetesan.

Oxidasi.

Meskipun pelumas refrigerator berhadapan dengan panas baik saat pengetesan di laboratorium dan actualnya saat kompresor bekerja, oxidasi adalah hal yang tidak terlalu penting untuk sistim pendinginan, mengapa ?, karena kompressor sebelum diisi cairan pendingin dan pelumas di vacum terlebih dahulu dan diseal dari udara hingga tidak terdapat O2 yang menghasilkan oxidasi, kecuali bila ada kerusakan diseal kompresor atau sistim lainnya, pernah kami lakukan pemeriksaan disalah satu instalasi pendingin untuk pembuatan Ice cream di salah satu pabrik ice cream, dimana terjadi amonia sebagai cairan pendingin tersumbat karena adanya endapan, yang mana setelah kami lakukan test terhadap pelumas bekas jumlah kandungan air nya melebihi batas yang diijinkan, jelas disini terjadi kebocoran udara, dan setelah diurut kebocoran terjadi di compressornya.

Bagaimanapun ketahanan terhadap oxidasi kadang2 digunakan untuk mengukur ketahanan pelumas terhadap perubahan kimia misalnya kestabilan terhadap suhu, deposit dan endapan yang mungkin dapat terjadi karena reaksi dengan cairan refrigerator tampa hadirnya oxigen, sebagaimana terjadi dengan pemakaian cairan pendingin HCR untuk sistim pendinginan, dimana umur pemakaian pelumas mineral oil akan menjadi lebih pendek karena perubahan kimianya karena bertemu dengan HCR ( akan dijelaskan dalam training berikut test lab yg pernah dilakukan ).

Kemampuan Pelumas Terhadap Temperatur Yang Rendah

Kemampuan ini tergantung dari kemampuan solubelitas dari pelumas dan cairan pendingin yang digunakan dan efisiensi dari unit oil separator, oleh karena itu pelumas yang berkwalitas tinggi dibutuhkan disini, dimana tidak akan sampai terjadi tersumbat karena menjadi padat, atau timbul nya deposit2 wax didalam pipa2, valve expansi, evaporator dan sistim keseluruhannya.

Yang menentukan kemampuan pelumas bekerja dengan baik pada temperatur yang rendah adalah :

Pour Point

Adalah kemampuan pelumas untuk tetap mengalir pada temperatur yang paling rendah tanpa terjadi gangguan.

Pelumas dengan base napthenic biasanya lebih rendah Pour Point nya dibanding parafinnic base dengan viskositas yang sama. Karena makin tinggi viskositas pelumas maka pour point nya pun makin tinggi. Penting sekali dalam memilih Pour Point yang tepat, terutama untuk cairan pendingin Amonia, dimana cairan amonia dan pelumas bercampur sempurna dimana pelumas dan cairan amonia dalam temperatur yang rendah bersama-sama, apakah pelumas akan menjadi padat, flock atau muncul wax.

Floc Point.

Dalam sistim dimana cairan pendingin bercampur dengan pelumas, floc Point menunjukkan kemampuan dari pelumas pada temperatur rendah. Sistim test yaitu dengan mencampurkan 10 % dari pelumas kedalam cairan pendingin dalam tube gelas yang ditutup rapat, didinginkan sampai muncul wax. Temperatur saat munculnya wax ini disebut Floc Point, perbandingan 10% tadi adalah jumlah yang biasa terjadi saat sirkulasi di sistim.

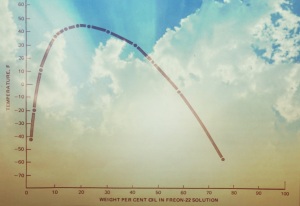

Consolute Temperatur.

Ini adalah temperatur yang paling rendah dimana seluruh pelumas bercampur dengan cairan pendingin.

Tingkat solubelitas tergantung dari jenis pelumas, viskositas, temperatur dan ratio dari minyak yang larut dalam cairan pendingin.

Seperti grafik dibawah ini :

Setiap jenis pelumas dan cairan pendingin mempunyai grafik yang berbeda

Kandungan Air dan Dielectric Strength.

Sistim pendinginan haruslah bebas dari moisture, bila menjadi ice maka akan menyumbat bagian2 yang vital.

Dengan adanya moisture akan merusak cairan pendingin dan akan bereaksi dengan yang lain, misalnya amonia akan membentuk compound yang sangat korosif pada copper. Salah satu syarat khusus dari pelumas adalah kandungan moisture haruslah serendah-rendahnya. Salah satu cara untuk mentest bebas dari air adalah dielectric strength test. Sedang untuk pelumas yang sedang dipakai dapat diketahui dengan metode Karl Fisher ( karena panjang dapat diterangkan saat Traning).

Foaming.

Ada yang menyatakan bahwa jumlah busa yang sedang pada pelumas membuat pelumasan lebih efektif, meredam bunyi dari metal metal bergesekan, kemampuan menyangga beban meningkat pada sistim pelumasan splash. Tetapi sebaliknya untuk pelumasan yang menggunakan pompa sistim forced feed.

Volatility.

Pada kondisi temperatur dan tekanan yang tinggi pelumas untuk refrigerator harus tidak boleh menguap berlebihan pada kondisi kerja, hal ini akan mebuat oil separator overload dan terjadi penumpukan pelumas.

(dikutip dari beberapa sumber)